Großwasserraumkessel

Der Großwasserraumkessel ist ein Dampfkessel und dient der Erzeugung von Wasserdampf oder Heißwasser in Industrieunternehmen und an Bord von Dampfschiffen oder Dampflokomotiven. Charakteristisch für die Kesselbauart ist ein zylindrischer Wasser-Dampf-Raum mit ebenen oder gekrempten Böden. Die Befeuerung erfolgte ursprünglich von außen. Bei aktuellen Konstruktionen erfolgt die Beheizung ausschließlich von innen über das Flammrohr und Rauchrohre. Im Gegensatz zum Wasserrohrkessel wird das Rauchgas in den Rohren geführt.

Historische Entwicklung

[Bearbeiten | Quelltext bearbeiten]Kofferkessel

[Bearbeiten | Quelltext bearbeiten]Die ersten Dampfkessel im Überdruckbereich zum Ende des 18. Jahrhunderts, die Dampf mit einem Überdruck von 0,5–1 bar erzeugten, waren genietete, der Form wegen so genannte, Kofferkessel, auch bekannt als Wagenkessel oder, nach ihrem Erfinder, Watt’sche Kessel; James Watt hatte 1770 den ersten Kofferkessel konstruiert. Wegen ihrer großen, flachen Wände können sie nur geringe Dampfdrücke aushalten und wurden bereits ab dem frühen 19. Jahrhundert durch Hochdruck-Kessel mit zylindrischem Querschnitt ersetzt, nachdem Oliver Evans 1786 den ersten Walzenkessel für seine 1784 erdachte Hochdruck-Dampfmaschine konstruierte.[1][2][3]

Walzenkessel

[Bearbeiten | Quelltext bearbeiten]

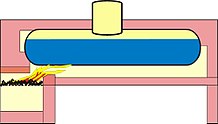

Es folgte der Walzenkessel, als Urform der spannungsgünstigen Bauform mit zylindrischem Mantel und gewölbten Böden. In der Regel wurde der Kessel liegend betrieben. Es gab aber auch stehende Ausführungen, die in Hüttenwerken eingesetzt wurden und mit den abziehenden Gasen aus Flammen- und Glühöfen beheizt wurden.

Der Kessel war eingemauert und wurde von unten befeuert. Die Rauchgase wurden um die Außenwandungen des Kessels geleitet. In dem Mauerwerk waren Züge eingemauert, um die Wärme des Rauchgases so gut wie möglich zu nutzen. Oft waren unterhalb der Kessel 2 getrennte Kanäle angelegt worden. Der Kessel wurde mit leichtem Gefälle nach hinten aufgestellt, damit der gebildete Schlamm nach hinten zum Abschlammventil abgeleitet wird und der Wärmeübergang von der Kesselsohle nicht noch weiter behindert wird.

Der Durchmesser der Walzenkessel betrug bis zu 1,5 m bei einer Länge bis zu 10 m. Bei dieser Dimensionierung erreicht man eine Heizfläche von 25 m². Die flächenspezifische Dampfleistung beträgt 10–12 kg Dampf pro m² und Stunde; so dass die Dampfleistung des Walzenkessels auf 300 kg/h begrenzt ist.

Der Walzenkessel war eine kostengünstige Bauart. Der Kesselstein konnte einfach mit dem Kesselsteinhammer gelöst werden, da keine Einbauten diese Arbeit behindern. Die Wärmeausnutzung ist sehr ungünstig und der Kessel bedarf einer sehr langen Aufheizzeit und war somit nur für kontinuierlich arbeitende Betriebe einsetzbar.

Heute werden Walzenkessel wegen ihrer einfachen und kostengünstigen Bauart noch bei Spielzeug-Dampfmaschinen verwendet.

Mehrfache Walzenkessel

[Bearbeiten | Quelltext bearbeiten]

Der mehrfache Walzenkessel besteht aus dem oben liegenden Hauptkessel oder Oberkessel und darunter liegenden kleineren Kesseln, die als Unterkessel bezeichnet werden. Die Unterkessel weisen etwa zwei Drittel des Durchmessers des Hauptkessels auf. Der Durchmesser des Unterkessels sollte aber 55 cm nicht unterschreiten, um den Teil auch befahren und vom Kesselstein reinigen zu können. Die Teilkessel sind durch Stutzen miteinander verbunden. Es gab Anordnungen mit zwei Unterkesseln, die nebeneinander angeordnet wurden. Es sind je nach Dampfbedarf auch mehrere Teilkessel übereinander verbunden worden; diese wurden dann als Batteriekessel bezeichnet. Die Feuerung wurde unter den Oberkessel gelegt, wobei Plan- oder Schrägroste zur Anwendung kamen. Die Rauchgase wurden dann um die Unterkessel geleitet. Der Schlamm setzte sich in dem unteren Kessel ab.

Der Walzenkessel mit einem Unterkessel hat eine Heizfläche bis 50 m²; mit 2 Unterkesseln sind es 70 m². Batteriekessel erreichten Heizflächen bis 150 m². Die Heizflächenbelastung ist vergleichbar mit der des einfachen Walzenkessels.

Flammrohr-/Rauchrohrkessel

[Bearbeiten | Quelltext bearbeiten]

Als weiterer Entwicklungsschritt entstand 1811 der Flammrohrkessel oder Cornwallkessel. Dieser bestand aus einem zylindrischen Mantel und einem Flammrohr, das zwischen den beiden Kesselböden eingenietet wurde. Die ersten Kessel dieser Bauart konnten mit einem Druck bis 7 bar betrieben werden. Die Kesselbauart stellte schon höhere Anforderungen an den Hersteller. Die Feuerung erfolgte ausschließlich mit Festbrennstoffen. Ein Planrost ist entweder im Flammrohr eingebaut oder die Feuerung wird in einer vorgelagerten Brennkammer betrieben, die als Schrägrost ausgeführt sein kann.

Der Wärmeübergang erfolgte durch Strahlung im Bereich der Flammenausbildung und Konvektion. Diese Kessel waren eingemauert und die Rauchgase wurden durch gemauerte Zwischenwände um die Mantelwand geleitet, so dass der Wärmeinhalt des Rauchgases so gut wie möglich genutzt werden konnten. Eine Weiterentwicklung bildete der Doppelflammrohrkessel, auch Lancashirekessel. Diese Bauart war in Industriebetrieben weit verbreitet, wenn Dampf mit Drücken bis ca. 16 bar benötigt wurde. Diese Kessel wurden in Kesselanlagen des Bergbaus oft eingesetzt, um Dampf für die Fördermaschinen zu erzeugen oder in Industriebetrieben, die Dampfmaschinen für den Antrieb einer Transmission einsetzten. Ein wichtiger Aspekt in der Dimensionierung war der ausreichende Freiraum im Kessel, um Kesselstein durch händisches Picken entfernen zu können. Flammrohrkessel wurden immer mit einem Dampfdom ausgestattet.

Genietete Dampfkessel wurden bis etwa 1945 gebaut. Nachteil der Flammrohrkessel war die nicht optimale Nutzung des Wärmeinhalts der Rauchgase, da eine Vergrößerung der Heizfläche konstruktionsbedingt am Kessel selbst nicht möglich ist. Eine optimierte Ausnutzung der Rauchgaswärme war nur durch den Einbau von Nachschaltheizflächen möglich, die als Überhitzer oder Speisewasservorwärmer einsetzbar sind.

Zur Mitte des 20. Jahrhunderts hatte sich auch die Schweißtechnik und die Güte der Werkstoffe soweit entwickelt, dass Schweißverbindungen auch für höher belastete Bauteile zuverlässig hergestellt werden konnten. Hinzu kommt, dass nahtlose Stahlrohre seit Ende des 19. Jahrhunderts (Mannesmann) zur Verfügung standen. Es wurde der Flammrohrrauchrohrkessel entwickelt, den folgende Konstruktionsdetails auszeichnen:

- alle Verbindungen sind geschweißt,

- Der Kessel hat ein Flammrohr und die Rauchgase werden mehrfach in Längsrichtung des Kessels umgeleitet. Der Kessel weist mehrere Züge auf (2–5 Rauchgaszüge), die durch Wendekammern am hinteren und vorderen Boden verbunden sind.

Über den Flammrohren sind die sogenannten Rauchrohre für die weitere Nutzung der Rauchgaswärme eingezogen, die wesentlich kleiner im Durchmesser sind als die Flammrohre. Der konvektive Wärmeübergang in einer Vielzahl von Rauchrohren ist bei geringerem Durchmesser wegen der größeren Reynolds-Zahl wesentlich besser als bei einem Rohr mit großem Durchmesser. Außerdem wird bei Rohren mit geringem Durchmesser eine größere Heizfläche im Verhältnis zur Gesamtquerschnittsfläche der Rohre erreicht. Der Flammrohr-Rauchrohr-Kessel wird nur noch von innen beheizt. Es entfällt das Mauerwerk und die Wandungen sind nach außen wärmegedämmt ausgeführt.

-

Blick in einen genieteten Flammrohrkessel, Baujahr 1945

-

Doppelflammrohrkessel der Zeche Carl (Kesselhaus abgerissen)

-

Historischer Doppelflammrohrkessel

-

Moderner Großwasserraumkessel mit Brenner

Konstruktive Details

[Bearbeiten | Quelltext bearbeiten]

Werkstoffspannungen an den Kesselbauteilen treten in erster Linie durch den Dampfdruck auf. Der Mantel wird durch den Innendruck belastet, während das Flammrohr einer Druckbelastung von außen ausgesetzt ist. Daher muss das Flammrohr gegen Einbeulen ausgelegt werden. Flammrohrrauchrohrkessel mit niedriger Belastung haben oft ein glattes Flammrohr und ebene Böden. Großraumwasserkessel mit höheren Betriebsdrücken sind mit gewellten Flammrohren (höhere Festigkeit gegenüber Einbeulen) und ebenen gekrempten Böden ausgeführt. Der Vorteil des gekrempten Bodens ist die Lage der Schweißnaht im zylindrischen Bereich vor der Krempe, so dass die Naht nur durch Zugspannungen belastet wird. Bei ebenen Scheibenböden treten zusätzlich ungünstige Biegespannungen auf. Daneben treten Spannungen durch Temperaturunterschiede durch die Beheizung auf. Während die unbeheizten Flächen (Kesselmantel) etwa Sattdampftemperatur aufweisen, liegt die Temperatur an den Heizflächen höher. Der Temperaturunterschied beträgt beim Kessel ohne wasserseitige Beläge bis 50 °C. Im Falle von Kesselsteinablagerungen kann diese Temperaturdifferenz deutlich höher liegen und Risse verursachen.

Um Spannungen in den Kesselbauteilen als Folge von thermischen Längenänderungen gering zu halten, werden möglichst geringe Wandstärken für die Kesselböden und die Rohrplatten verwendet. Das Flammrohr und die Rauchrohre nehmen die Innendruckbelastung auf die Kesselböden mit auf. In den nicht berohrten Bereichen des Mantels (Dampfraum) werden zusätzlich Eck- oder Zuganker eingeschweißt, die die Biegespannungen zwischen Mantel und Boden teilweise aufnehmen. Dies sind spannungstechnisch kritische und schadensanfällige Komponenten. Die Schweißnähte der Anker müssen durchgeschweißt sein und durch die Form der Anker muss ein stetiger Spannungsfluss gewährleistet sein.

Mehr als drei Züge sind bei heutigen Großwasserraumkesselkonstruktionen nicht üblich. Die Großwasserraumkessel zeichnen sich durch einen hohen Wasserinhalt (1 – 30 t) und somit eine hohe Wärmespeicherfähigkeit aus. Durch die Nachverdampfung des unter Sattdampftemperatur stehenden Wassers kann ein kurzzeitig schwankender Dampfverbrauch ausgeglichen werden. Die erforderlichen Wandstärken für den Mantel und die notwendigen Verankerungen der Böden schränken den technisch vertretbaren Bereich des Betriebsdruckes ein (bis ca. 38 bar). Aufgrund der Bauweise (große zusammenhängende Flächen) sind Großwasserraumkessel empfindlich gegen Wärmespannungen beim Hochheizen und Abkühlen. Die Kessel werden daher langsam hochgefahren, um den Temperaturgradienten der Kesselbauteile gering zu halten.

Um den Brennstoffverbrauch weiter zu senken, wird heutzutage in den meisten Fällen ein Economiser (Eco: Speisewasservorwärmer) dem Kessel nachgeschaltet. Im Economiser wird das Kesselspeisewasser erwärmt, bevor es in den Kessel geleitet wird. Der Economiser ist beim Großwasserraumkessel ein separates Bauteil, durch den das aus dem Kessel abgeführte Rauchgas mit Temperaturen von 200 – 300 °C geleitet wird. Es besteht aus einer Rohranordnung, die oft noch mit Rippen versehen ist. Wenn viel kaltes Zusatzwasser nachgespeist wird, schaltet man auch noch einen zweiten Economiser nach, der dieses Wasser vor Eintritt in den Speisewasserbehälter vorwärmt. In diesen Fällen muss allerdings das Kondensieren von Wasserdampf aus dem Rauchgas mit Säurebildung beachtet werden. Die Bauteile müssen aus Edelstahl gefertigt werden oder es muss eine Rauchgastemperaturregelung vorgesehen werden, um eine Mindesttemperatur zu gewährleisten.

Energiezufuhr

[Bearbeiten | Quelltext bearbeiten]Fossile Brennstoffe

[Bearbeiten | Quelltext bearbeiten]

Die Kessel wurden bis zur Mitte des 20. Jahrhunderts meistens mit Festbrennstoffen (Kohle, Holz) beheizt. In den 50er und 60er Jahren wurde die Feuerung vieler Kessel wegen der einfacheren Handhabung auf Heizöl umgerüstet. Der preisgünstigste Brennstoff war das schwere Heizöl S, das für die Förderung erwärmt werden muss. Wegen der Emissionen (hoher Schwefelgehalt, NOx und Staubbelastung) sowie dem aufwändigeren Betrieb (Brenner und Kessel müssen regelmäßig gereinigt werden, Verkleben von Zuleitungen bei ausgefallener Begleitbeheizung) wird das Heizöl S kaum noch verwendet. Außerdem sind zusätzliche Maßnahmen erforderlich (Entstickung, Entstaubung), um die aktuellen Emissionsgrenzwerte einzuhalten. Daher wird fast nur noch Heizöl der Sorte EL (extra leicht) eingesetzt. Mit der Verbreitung von Erdgas in den 1960er-Jahren wird das Gas für die Feuerung von Großwasserraumkesseln verwendet, wenn es an der Betriebsstätte verfügbar ist. Der Vorteil der Erdgasfeuerung liegt in der emissionsarmen Verbrennung und es tritt bei korrekter Brennereinstellung praktisch keine Rußbildung auf.

Strom

[Bearbeiten | Quelltext bearbeiten]Ein Großwasserraumkessel kann auch elektrisch beheizt werden. Hierfür werden Heizstäbe verwendet, die meist als Bündel in einem Stutzen des Kesselkörpers eingesetzt werden. Aufgrund der deutlich höheren spezifischen Kosten der Beheizung im Vergleich zur Verwendung fossiler Brennstoffen wird die elektrische Beheizung in der Regel nur bei kleinen Dampfleistungen (weniger als 1 t/h) eingesetzt. Die Investitionskosten und der Platzbedarf sind gering. Es entfallen die Abgasanlage und die Brennstoffzuführung, und der Kessel kann in sterilen Bereichen aufgestellt werden. Zum Einsatz kommen die Kessel in Krankenhäusern und in der Pharmaindustrie (Dampf für die Sterilisation) oder in Labors.

Speisewasser

[Bearbeiten | Quelltext bearbeiten]Das Speisewasser von Großwasserraumkesseln muss aufbereitet werden, um Korrosion und Kesselsteinablagerung zu verhindern. Soweit das eingesetzte Zusatzwasser nicht eine besonders hohe Härte aufweist, reicht es in den meisten Fällen aus, die Härtebildner an einem mit Kochsalz regenerierten Basenaustauscher durch Na-Ionen auszutauschen. Das Speisewasser sollte thermisch entgast werden. Dem Speisewasser muss Konditionierungsmittel (z. B. Natriumphosphat, Natriumsulfit) zugesetzt werden, um den Ausfall von Resthärte zu verhindern, Restsauerstoff chemisch abzubinden und den pH-Wert anzuheben. Das Speisewasser muss ferner entölt werden.

Schiffsdampfkessel

[Bearbeiten | Quelltext bearbeiten]In Dampfschiffen wurden meistens die schottischen Kessel eingesetzt. Dies sind zweizügige Großwasserraumkessel mit einem bis vier Flammrohren und einem Rauchrohrzug. Um die notwendige Dampfleistung bei größeren Schiffen zu erreichen, wurde die Anzahl der Dampfkessel entsprechend erhöht. So hatte die Titanic insgesamt 29 schottische Schiffsdampfkessel.

Lagen die Schiffe im Hafen, wurde bei einer Liegezeit von bis zu 3 Wochen durchgeheizt, das heißt, wenigstens ein Flammrohr, meist der sogenannte „monkey“, also das Flammrohr an der niedrigsten Stelle des Kessels, wurde sparsam weiterbefeuert, um das Kesselwasser gerade bei etwa 100 °C und etwa 1 bar Druck zu halten.

Solange Dampfschiffe keine Entsalzungsanlagen hatten, musste Reservewasser mitgeführt werden, um unvermeidliche Verluste durch Abschlammung, Dampfleckagen oder die Dampfpfeife auszugleichen.

Lokomotivdampfkessel

[Bearbeiten | Quelltext bearbeiten]Ein Dampflokomotivkessel ist eine Bauform des mobilen Landdampfkessels zur Erzeugung von Dampf für den Antrieb von Dampflokomotiven. Lokomotivkessel sind meistens Röhrenkessel. Es sind aber auch andere Bauarten bekannt.

Beschaffenheitsanforderungen

[Bearbeiten | Quelltext bearbeiten]Großwasserraumkessel sind Druckgeräte im Sinne der Druckgeräterichtlinie 2014/68/EU und dürfen nur in Verkehr gebracht werden, wenn der Hersteller durch ein Konformitätsbewertungsverfahren unter Beteiligung einer benannten Stelle nachgewiesen hat, dass er die grundlegenden Sicherheitsanforderungen der Richtlinie eingehalten hat. Der Hersteller bringt das CE-Zeichen an und stellt eine Konformitätserklärung aus. Harmonisierte Produktnormen für Großwasserraumkessel sind:

- EN 12953-1 bis 14: Großwasserraumkessel

- EN 14222: Edelstahl-Großwasserraumkessel

Bei Anwendung dieser Norm kann der Hersteller davon ausgehen, dass er die grundlegenden Sicherheitsanforderungen der Richtlinie erfüllt (Vermutungswirkung).

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Watt’scher Kofferkessel im Deutschen Museum

- ↑ Conrad Matschoss: Die Entwicklung der Dampfmaschine. Eine Geschichte der ortsfesten Dampfmaschine und der Lokomobile, der Schiffsmaschine und Lokomotive, Springer 1908, Seite 606 (PDF-Datei)

- ↑ Meyers Konversationslexikon, Verlag des Bibliographischen Instituts, Leipzig und Wien, Vierte Auflage, 1885–1892, Seite 449: „Dampfkessel (horizontale: Wattscher Kofferkessel, Cylinderkessel, Flammrohrkessel)“

Literaturquellen

[Bearbeiten | Quelltext bearbeiten]- Joh. Eug. Mayer: Taschenbuch für den modernen Heizer und Kesselwärter, Berlin 1912, Verlag Hermann Schran & Co.

- R. E. Th. Schlippe: Die Dampfkessel und ihr Betrieb, 4. Auflage. Berlin 1923, Verlag Julius Springer.

- Wilhelm Leder: Schiffsmaschinenkunde Band I: Schiffsdampfkessel, 1956, Fachbuchverlag Leipzig.

- Fritz Mayr: Kesselbetriebstechnik, 10. Auflage. Gräfelfing 2009, Resch, ISBN 3-930039-13-3.